医疗产品模具制造和生产中应注意的问题

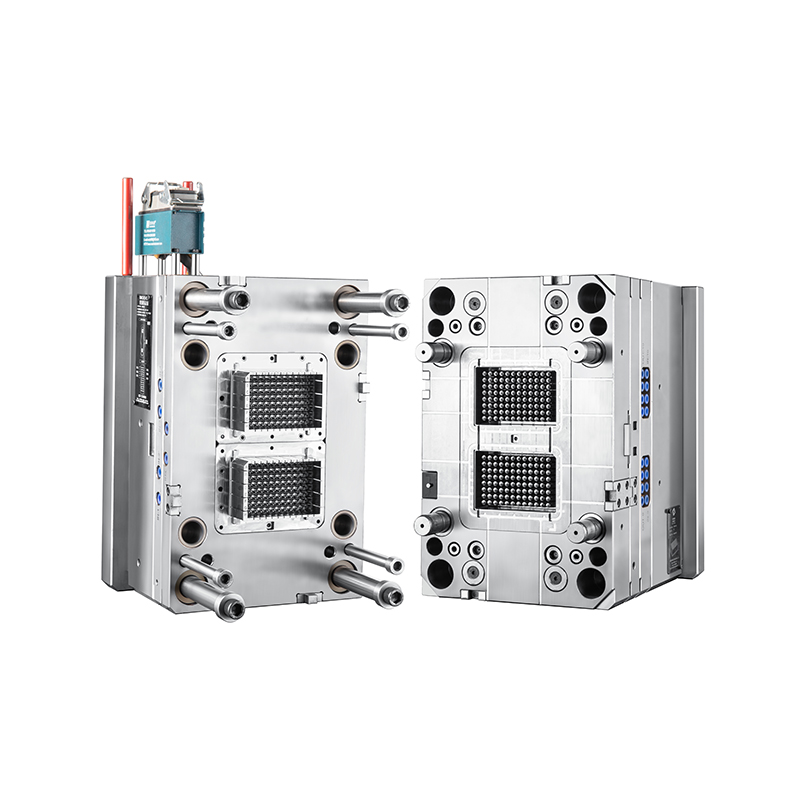

医疗器械对卫生安全、表面光洁、耐腐蚀等性能有特殊要求,因而医疗产品模具在其产品的生产过程中起着举足轻重的作用。随着我国医疗保健制度逐步完善,一次性医疗器械用品需求量迅速增长。对用于医疗器械,尤其是用于一次性医疗器械的模具制造、产品生产设备及工艺提出了更高的要求。

(1)模具材料选用要求严格

一次性医疗器械产品大多采用医疗级聚氯乙烯(PVC)与聚碳酸醋(PC)。因为PVC相对于钢材有较好的耐腐蚀性,PC则有较高硬度,所以对模具材料的选用有严格的要求。

(2)热处理工艺调控硬度

由于医疗级PVC材料流动性较好,在模具使用过程中由于模具材质软而造成分型面变形,进而导致注塑过程中产生飞边毛刺,因此对此类模具材质的硬度有较高要求。在模具制造过程中采用的热处理工艺是,模板粗加工后进行调质处理,硬度控制在HRC32-36;模具试模样品合格后,再将空型、动模、型芯做真空淬火、硬度控制在HRC58-620。

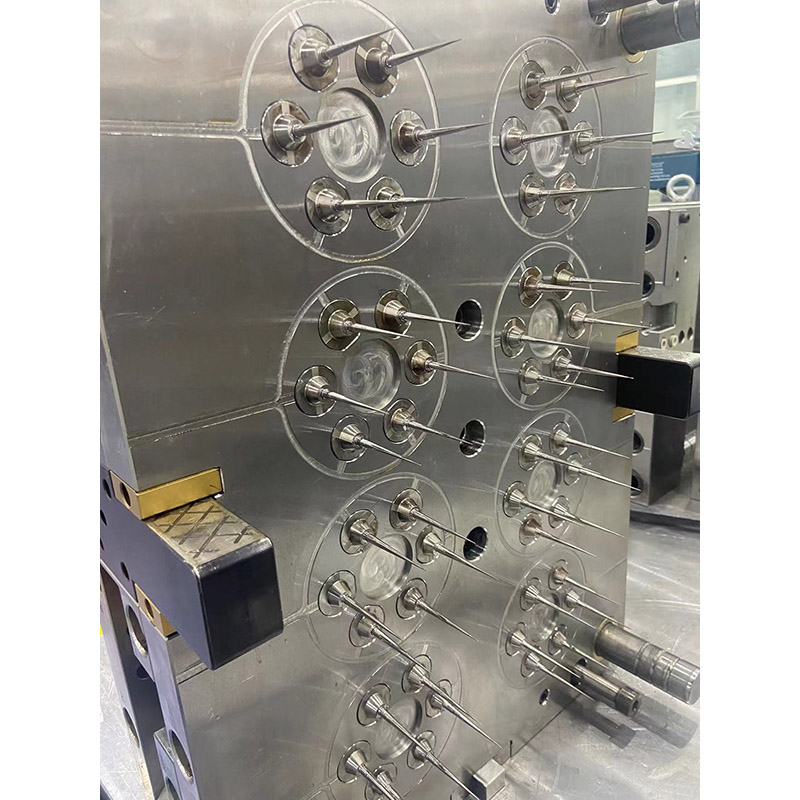

(3)结构设计合理**

透明产品尽量选择热流道,减少并料痕迹;使用冷流道时,软质PVC应尽量缩短流道尺寸;由于一次性医疗器械产品体积小,批量大,因此应采用自动卸料、剪切浇口,以保证生产效率与质量;一次性医疗器械产品透明管状部件较多,在设计时要注意浇口进料位置与动模型Z固定故方式,避免由于浇口位置与型芯固定方式选择不当,造成注塑时物料流动不均匀,使型芯产生弹性变形、产品不均匀或不能注满的现象扩长管形状产品要注意采取适当的排气方式,进料口分流道要视产品成型情况开出溢料井、避免因闭气造成产品成型困难;模具冷却系统应采取多组单独冷却水道,合理控制动定模温度从而控制制品变形。

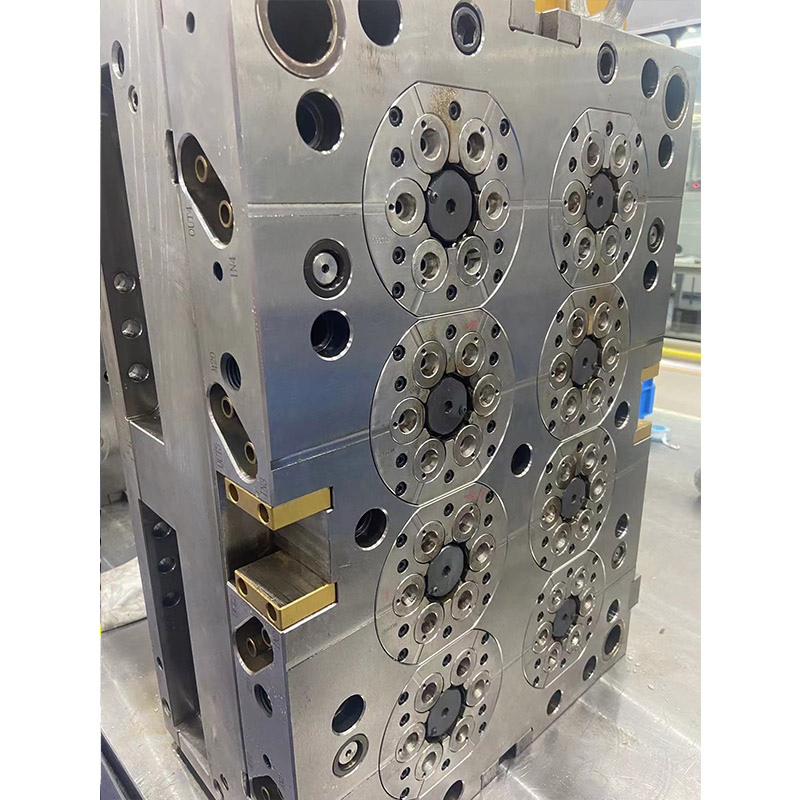

(4)模具制造精度要求高

医疗产品模具制造过程中要求分型面紧密,尽量通过设备加工手段保证模具精度,分型面间隙应小于0.01mm,顶出系统的推杆与推管的配合间隙应小于0.01mm。采取推板顶出结构,推板应保证有一定硬度。

透明制品的定模与动模型芯要进行精抛光,保证Ra值为0.20以上,如需要可采取液体抛光手段。

(5)注塑机及零件选用有讲究

注塑机应选用小螺杆,以保证注塑精度,并采用自动卸料装置,模具在顶出时可采用气体辅助卸料;机床安装机械手,实现产品成型到包装的全自动过程,尽量减少污染环节;注塑机送料机构应来取封闭式真空送料,采庸密闭式储料罐,布置送料管通到每一台注塑机,注塑机进料口安装自动计量真空送料装置,保证原料在进人注塑机前不受到污染。

(6)注塑车间要清洁达标

生产车间应为全封闭式,安装大功率空调换气机,及时排除有害气体,保证车间恒温及空气清洁;产品生产过程中,严禁使用脱模剂与除锈剂,确保产品不受到污染PVC制品的生产过程中要严格控制熔融温度,避免由子料温过高和在料筒中长时间停留使原料分解产生有害气体,停机时要立即清洗螺杆、料筒,避免残留原料对注塑机螺杆造成损害;贯彻实施GMP规范,严格按IS0 9000质量管理体系,确保生产流程各点不出现问题。

上一条:实验室耗材模具的八个方面特殊要求

下一条:精密医疗模具在设计时要考虑的事项

扫一扫添加微信

扫一扫添加微信